डेल्टा वुड के बारे में सब कुछ

कई लोगों को यह लग सकता है कि डेल्टा वुड के बारे में सब कुछ जानना और यह क्या है, यह बहुत महत्वपूर्ण नहीं है। हालाँकि, ऐसी राय मौलिक रूप से गलत है। विमानन लिग्नोफिल की विशेषताएं इसे बहुत मूल्यवान बनाती हैं, और यह न केवल विशुद्ध रूप से विमानन सामग्री है: इसके अन्य उपयोग भी हैं।

यह क्या है?

डेल्टा लकड़ी जैसी सामग्री का इतिहास 20 वीं शताब्दी के पूर्वार्द्ध में वापस चला जाता है। उस समय, विमान के तेजी से विकास ने बड़ी मात्रा में एल्यूमीनियम मिश्र धातुओं को अवशोषित कर लिया, जो कि कम आपूर्ति में थे, खासकर हमारे देश में। इसलिए, सभी लकड़ी के विमान संरचनाओं का उपयोग एक आवश्यक उपाय निकला। और डेल्टा की लकड़ी इस उद्देश्य के लिए सबसे उन्नत प्रकार की साधारण लकड़ी की तुलना में स्पष्ट रूप से बेहतर थी। यह विशेष रूप से युद्ध के वर्षों के दौरान इस्तेमाल किया गया था, जब विमानों की आवश्यक संख्या में नाटकीय रूप से वृद्धि हुई थी।

डेल्टा वुड में भी कई पर्यायवाची शब्द हैं:

- लिग्नोफोल;

- "एननोबल्ड वुड" (1930 और 1940 के दशक की शब्दावली के अनुसार);

- लकड़ी के टुकड़े टुकड़े प्लास्टिक (अधिक सटीक, सामग्री की इस श्रेणी में से एक प्रकार);

- बालिनाइटिस;

- डीएसपी -10 (कई आधुनिक मानकों और तकनीकी मानदंडों में पदनाम)।

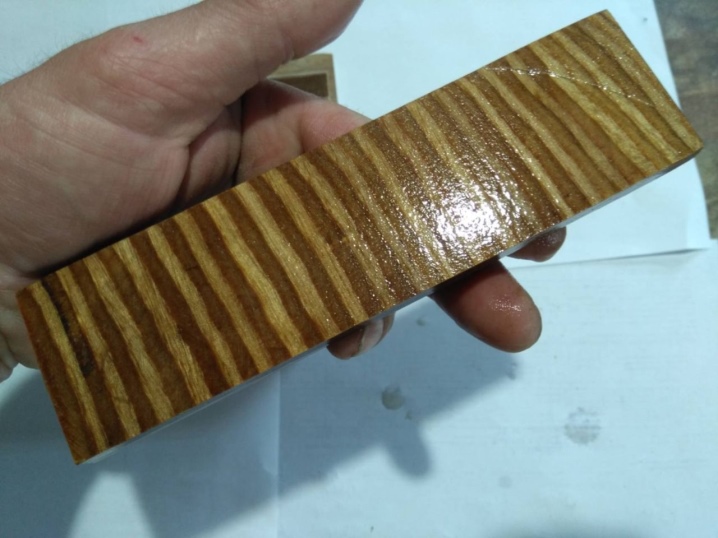

उत्पादन प्रौद्योगिकी

डेल्टा लकड़ी का उत्पादन 1941 की शुरुआत में GOST द्वारा नियंत्रित किया जाता है। यह भौतिक और यांत्रिक मापदंडों के अनुसार दो ग्रेड श्रेणियों: ए और बी को अलग करने के लिए प्रथागत है। शुरू से ही डेल्टा वुड 0.05 सेमी मोटे विनियर के आधार पर प्राप्त किया जाता था। इसे बैक्लाइट वार्निश से संतृप्त किया जाता था, और फिर 145-150 डिग्री तक गर्म किया जाता था और दबाव में भेजा जाता था। 1 मिमी 2 प्रति दबाव 1 से 1.1 किलोग्राम तक था।

नतीजतन, तन्यता बल का अस्थायी प्रतिरोध 27 किलोग्राम प्रति 1 मिमी 2 तक पहुंच गया। यह एल्यूमीनियम के आधार पर प्राप्त डी-16 मिश्र धातु से भी बदतर है, लेकिन स्पष्ट रूप से पाइन की तुलना में बेहतर है।

डेल्टा वुड का उत्पादन अब बर्च विनियर से किया जाता है, वह भी गर्म दबाने से। लिबास को राल के साथ लगाया जाना चाहिए।

अल्कोहल रेजिन "SBS-1" या "SKS-1" की आवश्यकता है, पानी-अल्कोहल मिश्रित रेजिन का भी उपयोग किया जा सकता है: उन्हें "SBS-2" या "SKS-2" नामित किया गया है।

विनियर की प्रेसिंग 90-100 किग्रा प्रति 1 सेमी2 के दबाव में होती है। प्रसंस्करण तापमान लगभग 150 डिग्री है। विनियर की सामान्य मोटाई 0.05 से 0.07 सेमी तक भिन्न होती है। एयरक्राफ्ट विनियर के लिए GOST 1941 की आवश्यकताओं को त्रुटिहीन रूप से देखा जाना चाहिए।

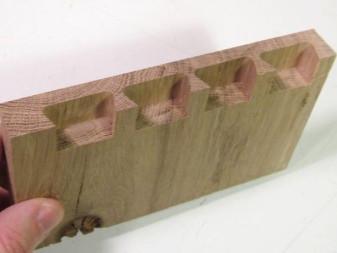

"फाइबर के साथ" योजना के अनुसार 10 शीट बिछाने के बाद, आपको 1 प्रति विपरीत तरीके से डालने की आवश्यकता है।

डेल्टा वुड में 80 से 88% विनियर होता है। तैयार उत्पाद के द्रव्यमान का 12-20% रालयुक्त पदार्थों का हिस्सा होता है। विशिष्ट गुरुत्व 1.25 से 1.4 ग्राम प्रति 1 सेमी2 होगा। मानक ऑपरेटिंग आर्द्रता 5-7% है। अच्छी सामग्री को प्रति दिन अधिकतम 3% पानी से संतृप्त किया जाना चाहिए।

इसकी विशेषता यह भी है:

- कवक कालोनियों की उपस्थिति के लिए पूर्ण प्रतिरोध;

- विभिन्न तरीकों से मशीनिंग में आसानी;

- राल या यूरिया-आधारित गोंद के साथ ग्लूइंग में आसानी।

अनुप्रयोग

अतीत में, डेल्टा लकड़ी का उपयोग LaGG-3 के उत्पादन में किया जाता था।इसके आधार पर, इल्यूशिन और याकोवलेव द्वारा डिजाइन किए गए विमानों में धड़ और पंखों के अलग-अलग खंड बनाए गए थे। धातु की बचत के कारणों के लिए, इस सामग्री का उपयोग अलग-अलग मशीन भागों को प्राप्त करने के लिए भी किया जाता था।

ऐसी जानकारी है कि एयर रडर्स डेल्टा वुड से बनाए जाते हैं, जिन्हें P7 श्रेणी के रॉकेट के पहले चरण में रखा जाता है। लेकिन इस जानकारी की किसी भी बात की पुष्टि नहीं होती है।

हालाँकि, हम निश्चित रूप से कह सकते हैं कि कुछ फर्नीचर इकाइयाँ डेल्टा लकड़ी के आधार पर बनाई जाती हैं। ये भारी भार के अधीन संरचनाएं हैं। एक अन्य समान सामग्री इंसुलेटर समर्थन प्राप्त करने के लिए उपयुक्त है। उन्हें ट्रॉलीबस और कभी-कभी ट्राम नेटवर्क पर रखा जाता है। श्रेणियों ए, बी और एजे की डेल्टा लकड़ी का उपयोग विमान के बिजली भागों के निर्माण के लिए किया जा सकता है, जो गैर-लौह धातु शीट को संसाधित करने वाले टिकटों को प्राप्त करने के लिए संरचनात्मक सामग्री के रूप में उपयोग किया जाता है।

प्रत्येक दबाए गए बैच से 10% बोर्डों के लिए एक नियंत्रण परीक्षण किया जाता है। आपको पता लगाना होगा:

- अनुदैर्ध्य तनाव और संपीड़न के प्रतिरोध की डिग्री;

- वर्कपीस की संरचना के समानांतर एक विमान में तह की सुवाह्यता;

- गतिशील झुकने का प्रतिरोध;

- आर्द्रता और थोक घनत्व के लिए नियामक आवश्यकताओं का अनुपालन।

डेल्टा लकड़ी की नमी सामग्री एक संपीड़न परीक्षण के बाद निर्धारित की जाती है। यह सूचक 150x150x150 मिमी के नमूनों पर निर्धारित होता है। उन्हें कुचल दिया जाता है और खुले ढक्कन वाले कंटेनरों में रखा जाता है। 100-105 डिग्री पर ओवन में एक्सपोजर 12 घंटे है, और नियंत्रण माप को 0.01 ग्राम से अधिक की त्रुटि के साथ पैमाने पर किया जाना चाहिए। सटीकता की गणना 0.1% की त्रुटि के साथ की जानी चाहिए।

पूरी तरह से वर्णित, संक्षिप्त, विस्तृत, पेशेवर!

टिप्पणी सफलतापूर्वक भेजी गई थी।