एपॉक्सी गोंद को कैसे पतला करें: सही अनुपात

बहुत बार, रोजमर्रा की जिंदगी और उत्पादन दोनों में, ग्लूइंग सामग्री के साधनों की आवश्यकता होती है। एपॉक्सी चिपकने वाला सबसे अधिक इस्तेमाल किए जाने वाले चिपकने वाले प्रकारों में से एक है और इसके बहुत सारे फायदे हैं। लेकिन किसी भी उपकरण की तरह, एपॉक्सी गोंद की अपनी विशेषताएं हैं जो अंतिम परिणाम को प्रभावित करती हैं।

peculiarities

ग्लूइंग सतहों के साथ आगे बढ़ने से पहले, इस चिपकने की संरचना, इसकी क्रिया के सिद्धांतों और दायरे को समझना आवश्यक है।

एपॉक्सी किससे बना होता है? इस प्रश्न का उत्तर गोंद के नाम पर ही निहित है। यह एपॉक्सी राल पर आधारित है, जो एक प्रकार का सिंथेटिक रेजिन है और इसमें सार्वभौमिक उपभोक्ता गुण हैं।

राल को ठीक करने के लिए एक निश्चित तापमान की आवश्यकता होती है। एपॉक्सी राल के लिए, यह -10 से +200 डिग्री की सीमा में है। तापमान का चुनाव रचना के प्रकार पर निर्भर करता है। जिस तापमान पर प्रतिक्रिया होगी, उसके आधार पर एपॉक्सी रेजिन को ठंडे और गर्म इलाज के प्रकारों में विभाजित किया जाता है। ठंडे प्रकार का उपयोग उन सामग्रियों के लिए किया जाता है जो गर्मी उपचार के अधीन नहीं होते हैं, और गर्म प्रकार उन सामग्रियों के लिए आवश्यक होते हैं जो न केवल उच्च तापमान का सामना कर सकते हैं, बल्कि सक्रिय रसायनों के संपर्क में भी आ सकते हैं।

कोल्ड क्योरिंग का उपयोग आमतौर पर घर पर बॉन्डिंग सामग्री के लिए किया जाता है।और इसका उपयोग छोटे उद्योगों में भी किया जाता है। बड़े औद्योगिक संयंत्रों के लिए, गर्म इलाज प्रकार सबसे स्वीकार्य है। विमान, मैकेनिकल इंजीनियरिंग, इलेक्ट्रिकल इंजीनियरिंग, रेडियो इलेक्ट्रॉनिक्स, जहाज निर्माण और अन्य औद्योगिक क्षेत्र चिपकने वाले हिस्से के रूप में एपॉक्सी रेजिन का उपयोग करते हैं।

एपॉक्सी राल के अलावा, चिपकने में एक हार्डनर होता है, जिसके बिना पोलीमराइजेशन प्रक्रिया असंभव है। यह हार्डनर है जो एपॉक्सी राल के साथ प्रतिक्रिया करता है ताकि इसे सख्त करने में मदद मिल सके और पिघले नहीं।

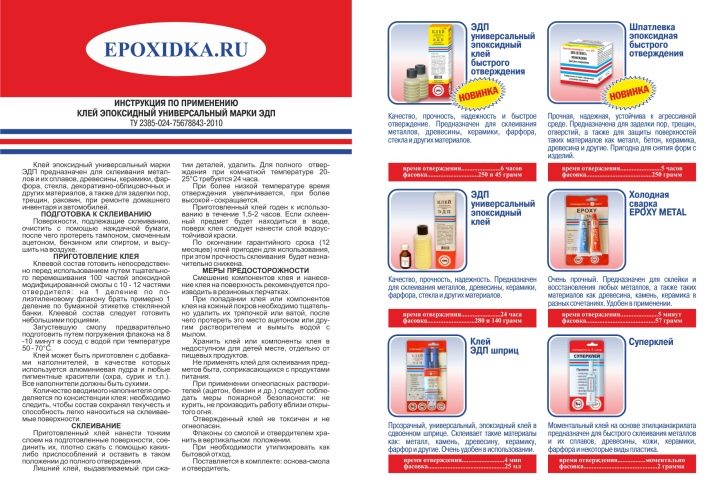

बिक्री पर, राल और हार्डनर अलग-अलग बोतलों में होते हैं, ग्लूइंग के लिए इन घटकों को आवश्यक अनुपात में पतला करना होगा। दोनों घटक एक छोटे आणविक भार वाले पॉलिमर से संबंधित हैं, जब परस्पर क्रिया करते हैं, तो सरल अणु संयोजित होते हैं, जिसके परिणामस्वरूप एक बड़ा बहुलक अणु (जब पूरी तरह से जम जाता है)।

पोलीमराइजेशन प्रक्रिया को तेज करने के लिए, आप तापमान बढ़ा सकते हैं और हार्डनर की मात्रा बढ़ा सकते हैं, और प्रतिक्रिया को धीमा करने के लिए, ठीक इसके विपरीत करें, तापमान कम करें और हार्डनर की मात्रा कम करें।

एपॉक्सी चिपकने की सार्वभौमिक संरचना में उच्च स्तर का आसंजन होता है, वे लगभग किसी भी सामग्री को गोंद कर सकते हैं: धातु, रबर, कांच, प्लास्टिक, लकड़ी, मुख्य बात यह है कि राल और हार्डनर को सही अनुपात में संयोजित करना है। पूर्ण इलाज के बाद, इस संरचना के साथ इलाज की गई सतह को किसी भी प्रसंस्करण के अधीन किया जा सकता है: भौतिक विरूपण के बिना पीसने, काटने का कार्य, ड्रिलिंग और अन्य प्रकार के काम किए जा सकते हैं।

कैसे प्रजनन करें?

प्रजनन गोंद को अत्यधिक देखभाल की आवश्यकता होती है, इसलिए सभी आवश्यक उपकरण और सुरक्षात्मक उपकरण पहले से तैयार करना बेहतर होता है।

त्वचा और श्वसन पथ की सुरक्षा के लिए रबर के दस्ताने और मास्क की आवश्यकता होगी, क्योंकि दोनों घटक अत्यंत विषैले पदार्थ हैं। आपको घटकों को पतला करने के लिए कंटेनरों की आवश्यकता है और उन्हें मिलाने के लिए छड़ें। इसके अलावा, जिस कमरे में काम होगा वह अच्छी तरह हवादार होना चाहिए।

संरचना के आधार पर, एपॉक्सी विभिन्न कठोरता के यौगिक बना सकता है। एक नरम लोचदार अड़चन के लिए, एक प्रकार की रचना का उत्पादन किया जाता है, और एक कठोर के लिए, यह पूरी तरह से अलग होता है। इसलिए, निर्माता द्वारा इंगित आनुपातिकता का कड़ाई से पालन करते हुए, घटकों को खरीदना और चिपकने वाला तैयार करना आवश्यक है।

राल और हार्डनर की बोतलें आमतौर पर निर्देशों के साथ आती हैं।, जो हमेशा इंगित करता है कि कमजोर पड़ने की आनुपातिकता का सम्मान करते हुए घटकों को सही तरीके से कैसे मिलाया जाए। एक नियम के रूप में, चिपकने वाली रचना की तैयारी के लिए, घटकों को 10: 1 को पतला करना आवश्यक है - राल के 10 भागों के लिए हार्डनर का 1 भाग होता है।

लेकिन निर्माता आज विभिन्न रचनाओं का उत्पादन करते हैं जिन्हें हमेशा इस तरह से पतला करने की आवश्यकता नहीं होती है, कभी-कभी चिपकने वाली रचना तैयार करने के लिए, राल और हार्डनर को एक अलग अनुपात में मिलाना आवश्यक होता है।

कमजोर पड़ने की आनुपातिकता विशिष्ट निर्माता पर निर्भर करती है। एक मामले में, अनुपात 10:4 हो सकता है, दूसरे में - 10:6, और तीसरे में, वांछित स्थिरता प्राप्त करने के लिए, आपको राल के 6 भागों में हार्डनर के 4 भागों को पतला करना होगा। कमजोर पड़ने की आनुपातिकता न केवल विशिष्ट निर्माता पर निर्भर करती है, बल्कि राल और हार्डनर की रिलीज की तारीख, भंडारण की स्थिति, परिवेश के तापमान और निश्चित रूप से दोनों उत्पादों की गुणवत्ता पर भी निर्भर करती है।

पहले, जोड़े गए घटकों की संख्या के साथ गलत नहीं होने के लिए, निर्माताओं ने बोतलों का उत्पादन किया, लेकिन आज बोतलों पर कोई विभाजन नहीं हैं, इसलिए विभिन्न तात्कालिक साधनों का उपयोग करके सामग्री का मिश्रण किया जा सकता है।

थोड़ी सी राशि अंकित करने के लिए आप पेन के नीचे से पुरानी रॉड का उपयोग कर सकते हैं। उपयोग करने से पहले, इसे अच्छी तरह से धोया जाता है और नियमित अंतराल पर सतह पर निशान लगाए जाते हैं।

आप एक अधिक सुविधाजनक उपकरण - एक सिरिंज का उपयोग करके घटक की मात्रा को माप सकते हैं। उस पर पहले से ही निशान हैं, आपको उन्हें स्वयं खींचने की आवश्यकता नहीं है, और वे आपके हाथों से रॉड पर बने लोगों की तुलना में बहुत अधिक सटीक रूप से लागू होते हैं। सिरिंज में हार्डनर डालने के लिए, आपको बस सुई को निकालने और पिस्टन के माध्यम से पंप करने की जरूरत है, और आपको इसमें राल को थोड़ा अलग तरीके से डालना होगा, क्योंकि आप इसे अंदर नहीं खींच पाएंगे। टोंटी - इसमें बहुत चिपचिपी स्थिरता है। सिरिंज में, सुई को निकालना आवश्यक है, पिस्टन को हटा दें और टोंटी को प्लग करें, और उसके बाद ही शीर्ष के माध्यम से राल डालें।

एपॉक्सी को ठीक से मिलाने के लिए, आपको पहले प्रत्येक घटक को कमजोर पड़ने के लिए तैयार करना होगा। चिपचिपा पारदर्शी राल की एक मापी गई मात्रा को कंटेनर में जोड़ा जाता है और अच्छी तरह मिलाया जाता है। कभी-कभी एपॉक्सी को बहुत मुश्किल से मिलाया जाता है, इसलिए इस प्रक्रिया को सुविधाजनक बनाने के लिए, इसे पानी के स्नान में गर्म किया जा सकता है, 50-60 डिग्री पर्याप्त है। लेकिन यह याद रखने योग्य है कि तापमान में वृद्धि न केवल मिश्रण की सुविधा देती है, बल्कि पोलीमराइजेशन प्रक्रिया को भी तेज करती है - बस मिश्रण के तापमान को 10 डिग्री सेल्सियस तक बढ़ाएं, और प्रतिक्रिया 2-3 गुना तेज हो जाएगी।

तैयारी के बाद, घटकों को एक साफ कंटेनर में मिलाया और हिलाया जाना चाहिए, लेकिन यह बहुत सख्ती से नहीं किया जाना चाहिए, अन्यथा बुलबुले की उपस्थिति से बचा नहीं जा सकता है। चिपकने में उनकी उपस्थिति डाली गई वस्तुओं की उपस्थिति को खराब कर सकती है यदि संरचना को भरने के रूप में उपयोग किया जाता है।

सतहों के सरल बंधन के लिए, बुलबुले की संख्या वास्तव में मायने नहीं रखती है। यदि रंगों को संरचना में जोड़ा जाता है, तो उन्हें सूखे रूप में उपयोग करना बेहतर होता है, क्योंकि नमी, यहां तक \u200b\u200bकि न्यूनतम मात्रा में भी, चिपकने वाली संरचना पर प्रतिकूल प्रभाव डालती है।

पहले मिनटों के दौरान तैयार रचना को एक तरल स्थिरता द्वारा प्रतिष्ठित किया जाता है, लेकिन 10-15 मिनट के बाद यह जल्दी से गाढ़ा होने लगता है, और 30 मिनट के बाद यह सख्त हो जाता है। रचना के साथ काम करने का समय बढ़ाने के लिए, आप एसीटोन जैसे उपकरण का उपयोग कर सकते हैं - यह गोंद की अवधि को 1 घंटे तक बढ़ा देगा। ऐसा करने के लिए, इस पदार्थ के केवल 1 भाग को 10: 1: 1 के अनुपात में एक रचना में भंग करना आवश्यक है।

कैसे इस्तेमाल करे?

रचना को सही ढंग से तैयार करना पर्याप्त नहीं है, फिर भी आपको इसे कुशलता से उपयोग करने की आवश्यकता है। चिपकने का उपयोग सतह बांधने की मशीन के रूप में और तैयार मोल्डों में भरने के रूप में किया जा सकता है।

सामग्री के टिकाऊ बंधन के लिए, सामान्य तैयारी नियम हैं:

- संदूषण से सामग्री की सतह की यांत्रिक सफाई;

- तेल के निशान से तैयार ग्लूइंग पॉइंट्स को कम करना, एक विलायक, एसीटोन या डिटर्जेंट इसके लिए उपयुक्त है;

- चमकदार सतहों को सैंडपेपर या पीस व्हील के साथ संसाधित किया जाता है।

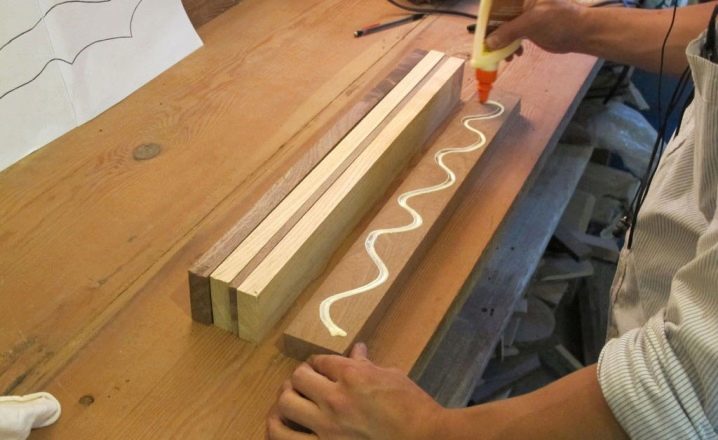

सरल बंधन के लिए, रचना को पक्षों में से एक पर लागू किया जाता है, जिसके बाद दोनों सतहों को एक दूसरे के खिलाफ कसकर दबाया जाता है। क्लैंप के रूप में, आप एक मजबूत रस्सी, वाइस, क्लैम्प्स या लोड का उपयोग कर सकते हैं।शेष चिपकने वाले अवशेषों को सूखे कपड़े या नैपकिन से हटा दिया जाता है। चिपकी हुई सामग्री कम से कम 24 घंटे के लिए एक निश्चित स्थिति में होनी चाहिए, जबकि प्राथमिक पोलीमराइजेशन प्रक्रिया जारी है, जिसके बाद सहायक फास्टनरों को हटा दिया जाता है, और ग्लूइंग के अधीन उत्पाद को 7 दिनों के लिए पूरी तरह से सूखने के लिए छोड़ दिया जाता है।

विशेष भरण प्रपत्रों का उपयोग करते समय, उन्हें अलग तरह से तैयार किया जाता है। नीचे और किनारों को वसा के साथ व्यवहार किया जाता है। स्नेहन के बाद, तैयार रचना को सांचे में डाला जाता है और पूरी तरह से ठीक होने तक उसमें रखा जाता है। पोलीमराइजेशन रेट को बढ़ाने के लिए मोल्ड को कमरे के तापमान पर रखने के 3 घंटे बाद इसे ओवन में गर्म करने के लिए भेजा जाता है। यदि प्रपत्र गर्मी के अधीन नहीं है, तो पूरी तरह से ठीक होने की प्रक्रिया में 7 दिन तक लग सकते हैं।

सलाह

रचना तैयार करते समय, साथ ही इसे सतह पर लागू करते समय या इस गोंद के साथ सांचे डालते समय, सार्वभौमिक युक्तियां होती हैं जो बेहतर ग्लूइंग प्राप्त करने में मदद करती हैं।

रचना तैयार करते समय, व्यंजन और सहायक उपकरण का उपयोग करना बेहतर होता है जो आगे उपयोग के लिए अनावश्यक हैं। ऐसी संरचना से उन्हें साफ करना लगभग असंभव है, इसलिए उपयोग किए जाने वाले सभी कंटेनर और मिश्रण उपकरण बेकार हो जाएंगे।

मोल्ड में डालना चरणों में किया जाना चाहिए, खासकर अगर यह परत की मोटाई 2 मिमी से अधिक बनाने की योजना है। पहली कोटिंग के पोलीमराइजेशन के बाद, अगला भाग परत के ठीक होने के बाद ही डाला जाता है, लेकिन एक चिपचिपी सतह के साथ।

बड़ी मात्रा के लिए, विशेष फॉर्मूलेशन खरीदना बेहतर होता है।अति ताप के अधीन नहीं। बड़ी मात्रा में साधारण गोंद मिलाते समय, रचना के प्रज्वलन का खतरा होता है। इसलिए, अपनी सुरक्षा के लिए, आपको पहले मिश्रण की आवश्यक मात्रा की गणना करनी चाहिए और विशेष रूप से इस मात्रा के लिए गणना की गई गोंद खरीदना चाहिए।

एपॉक्सी गोंद को ठीक से पतला करने के तरीके के बारे में जानकारी के लिए, निम्न वीडियो देखें।

टिप्पणी सफलतापूर्वक भेजी गई थी।