सभी बोरिंग मशीनों के बारे में

धातु उद्योग में मशीन टूल्स के सबसे आम समूहों में से एक उबाऊ मशीनें हैं। व्यक्तिगत, छोटे और बड़े पैमाने पर उत्पादन में उनकी व्यापक मांग है। ऐसी इकाइयों की एक विशिष्ट विशेषता संसाधित होने वाले वर्कपीस के सबसे कठिन-से-पहुंच वाले क्षेत्रों में धातु-काटने के जोड़तोड़ की संभावना है।

उपकरण और उद्देश्य

बोरिंग मशीनों को सार्वभौमिक उपकरण के रूप में वर्गीकृत किया जाता है। ऐसी इकाइयों पर, अधिकतम सटीकता बनाए रखते हुए वेध के साथ लगभग सभी जटिल प्रसंस्करण किया जा सकता है। किसी भी बोरिंग मशीन का डिज़ाइन एक क्षैतिज या ऊर्ध्वाधर स्पिंडल को शामिल करने के लिए प्रदान करता है - यह एक शाफ्ट है जो ड्रिल, कटर, साथ ही नल और कटर से सुसज्जित है। इस तरह के उपकरण रैखिक दिशाओं के अनुरूप मुख्य कुल्हाड़ियों के साथ काटने के उपकरण और उसके आंदोलन को ठीक करने की अनुमति देते हैं।

उपकरण आपको निम्नलिखित प्रकार के संचालन करने की अनुमति देता है:

- आंतरिक सतहों का उबाऊ;

- धागा काटने;

- ड्रिलिंग;

- क्रांति के निकायों के बाहरी आवरण को मोड़ना;

- रीमिंग;

- तैनाती;

- अंत मिलिंग।

बाजार में पेश की जाने वाली सभी उबाऊ इकाइयाँ निम्नलिखित मापदंडों में भिन्न हैं:

- मशीन के आयाम और उसका वजन;

- मोटर की शक्ति विशेषताओं;

- धुरी गति सीमा;

- काम करने वाले फ़ीड के तरीके;

- कुल्हाड़ियों के साथ अधिकतम आंदोलन;

- संसाधित तत्व के आयाम और वजन सीमित करना;

- डेस्कटॉप क्षेत्र;

- धुरी का आकार।

अधिकांश बोरिंग इकाइयां व्यापक उद्देश्य वाले उपकरणों की श्रेणी से संबंधित हैं। यही कारण है कि उनके लिए कीमत एक लाख से दस लाख रूबल तक हो सकती है। ऐसी इकाइयों की लागत सीधे तकनीकी और परिचालन विशेषताओं और प्रत्येक विशिष्ट कार्य मॉडल की कार्यशील स्थिति पर निर्भर करती है।

किस्मों

डिजाइन सुविधाओं और संचालन के तंत्र के आधार पर, बोरिंग मशीनों को वर्गीकृत करने के लिए कई आधार हैं।

डिजाइन द्वारा

विनिर्माण उद्यमों में तीन प्रकार की परिष्करण बोरिंग मशीनों का उपयोग किया जाता है:

- बोरिंग और सरफेसिंग सहित क्षैतिज बोरिंग;

- उबाऊ समन्वय;

- हीरा उबाऊ।

पहले दो विकल्प सबसे अधिक मांग में हैं, वे स्थिर और पोर्टेबल हो सकते हैं। सभी उपकरण प्रकारों में, उपकरण की गति के लिए स्पिंडल जिम्मेदार होता है।

उसी समय, धातु भागों के प्रसंस्करण से संबंधित जोड़तोड़ करते समय, विभिन्न उपकरणों का उपयोग किया जाता है - रिमर्स, ड्रिल, काउंटरसिंक, एक मिलिंग कटर भी काम कर सकता है।

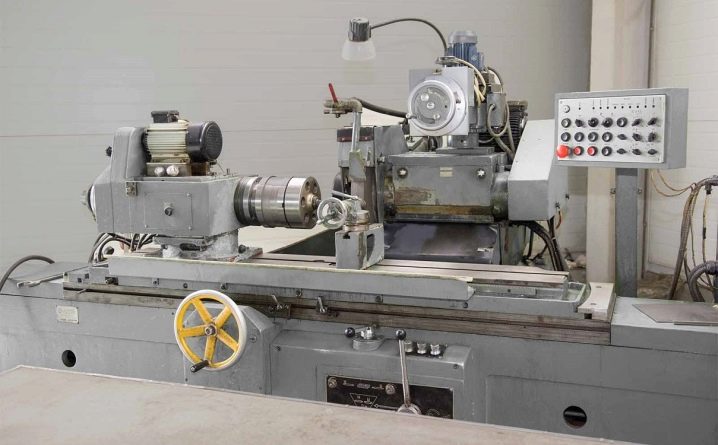

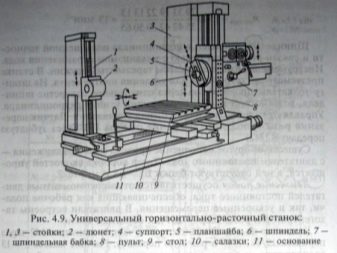

क्षैतिज उबाऊ

ऐसी मशीनों का मुख्य संरचनात्मक अंतर क्षैतिज रूप से धुरी का स्थान है। इसके कारण, दुर्गम क्षेत्रों और धातु संरचनाओं के भारी तत्वों में भी वेध बनाना संभव है। क्षैतिज बोरिंग इकाइयों की आवाजाही एक घूर्णी-अनुवाद योजना के अनुसार की जाती है और एक धुरी द्वारा की जाती है। इसके अलावा, ऐसी मशीनों में न केवल एक काम करने वाला उपकरण चलता है, बल्कि एक वर्कपीस भी होता है।

हाई-स्पीड प्रोसेसिंग मोड और फीड सिस्टम को स्विच करना संभव है। कच्चा लोहा और इस्पात तत्वों के साथ काम करने के क्षेत्र में क्षैतिज मॉडल का व्यापक रूप से उपयोग किया जाता है।

समन्वय उबाऊ

कड़ाई से परिभाषित मापदंडों के अनुसार वेध ड्रिलिंग करते समय इस किस्म की मशीनें मांग में हैं। इस तरह के जोड़तोड़ विभिन्न प्रकार के वर्कपीस पर किए जा सकते हैं - बॉडी ब्लॉक, जिग प्लेट और कुछ अन्य। मैकेनिकल, ऑप्टिकल और इलेक्ट्रॉनिक मॉड्यूल के इन मॉडलों के डिजाइन में उपस्थिति प्रसंस्करण की बढ़ी हुई सटीकता प्रदान करती है।

ऐसी इकाइयाँ रोटरी टेबल से सुसज्जित हैं - यह भाग को विस्थापित किए बिना ध्रुवीय समन्वय प्रणालियों में वेध बनाने में मदद करती है। जिग बोरिंग मशीनों के उपयोग से उनके बीच दी गई केंद्र की दूरी को सटीक रूप से पकड़कर छेदों को संसाधित करना संभव हो जाता है। यह तब आवश्यक होता है जब आधार सतहों के संबंध में छिद्रों को उन्मुख करना आवश्यक हो - इस मामले में, रीडिंग एक आयताकार समन्वय प्रणाली के अंदर की जाती है। काम करने वाले उपकरण के मार्गदर्शन के लिए कोई अतिरिक्त तंत्र यहां प्रदान नहीं किया गया है।

कोऑर्डिनेट बोरिंग मशीनों ने सिंगल-पीस और इन-लाइन उत्पादन दोनों में आवेदन पाया है। वे निम्नलिखित प्रकार के कार्य करते हैं:

- खुरदरी और महीन ड्रिलिंग;

- उबाऊ वेध;

- बेलनाकार सतहों का बाहरी मोड़;

- रीमिंग छेद;

- छिद्रों के सिरों की गिनती;

- नक्काशी डिजाइन;

- फ्लैट तत्वों की मिलिंग।

इसके अलावा, समन्वय इकाइयां आपको आवास ब्लॉकों और कंडक्टरों में छेद बनाने की अनुमति देती हैं, जहां मौलिक कारक एक दूसरे के सापेक्ष उनके स्थान की सटीकता है। ऐसी मशीनें क्षैतिज वाले की तुलना में बहुत हल्की होती हैं, इसलिए वे उपकरण के मोबाइल संस्करण के रूप में काम कर सकती हैं।

हीरे के उपकरणों का उपयोग क्षैतिज और समन्वय उपकरणों की तुलना में बहुत कम बार किया जाता है।

उनके आवेदन का दायरा कनेक्टिंग रॉड्स, सभी प्रकार के सिलेंडर, बुशिंग और अन्य इंजन तत्वों के बोरिंग तक सीमित है।

लेआउट के अनुसार

बोरिंग मशीनें तब प्रासंगिक होती हैं जब वर्कपीस को एक जटिल कॉन्फ़िगरेशन के साथ संसाधित करना आवश्यक होता है, जिसमें कई सीढ़ियां, खांचे और छेद होते हैं। इस संबंध में, लेआउट के अनुसार, प्रस्तुत किए गए सभी उपकरणों को कई श्रेणियों में विभाजित किया गया है।

100 मिमी . से कम स्पिंडल सेक्शन वाली मशीनें - ऐसे इंस्टॉलेशन कॉम्पैक्ट आयामों के वर्कपीस को संसाधित करने की अनुमति देते हैं। यहां काम करने की मेज दो मुख्य कुल्हाड़ियों के साथ चलती है, और उबाऊ सिर लंबवत चलता है।

100 और 200 मिमी . के बीच स्पिंडल व्यास वाली मशीनें - मध्यम और बड़े आकार के वर्कपीस के प्रसंस्करण के लिए इन इकाइयों की आवश्यकता होती है। उनका डेस्कटॉप केवल एक विमान में चलता है।

150 से 350 मिमी . तक की धुरी वाली मशीनें - ये इंस्टॉलेशन बड़े आकार के तत्वों के प्रसंस्करण के लिए प्रासंगिक हैं। उनका डेस्कटॉप स्थिर है।

एक अलग श्रेणी में, संख्यात्मक नियंत्रण वाली बोरिंग मशीनों को प्रतिष्ठित किया जाता है। ये सबसे आधुनिक इकाइयाँ हैं जिनमें पारंपरिक लोगों की तुलना में बहुत अधिक फायदे हैं। उनमें कोई भी काम सॉफ्टवेयर द्वारा नियंत्रित होता है, जिससे अंतिम उत्पादकता और अधिकतम सटीकता के स्तर को प्राप्त करना संभव हो जाता है।

हेराफेरी

क्षैतिज बोरिंग मशीनों के संचालन के लिए उपकरणों की आवश्यकता होती है।

मूल कार्य तत्व कटर हैं। सिर के आकार के आधार पर, उन्हें गोल, चौकोर और आयताकार में भी विभाजित किया जाता है। प्रसंस्करण विकल्पों के आधार पर, ऐसे कटर स्कोरिंग, थ्रेडेड या थ्रू हो सकते हैं। 20 मिमी से बड़े बोरिंग वेध के लिए, लैमेलर कटर का उपयोग किया जाता है।

राइमर एक महत्वपूर्ण उपकरण है। वे निश्चित या समायोज्य ब्लेड के साथ हो सकते हैं। प्री-बोरिंग के बाद छेदों को खत्म करने के लिए इन उपभोग्य सामग्रियों की आवश्यकता होती है।

एक दूसरे के कोण पर स्थित वर्कपीस के साथ जोड़तोड़ के लिए, वर्गों का उपयोग किया जाता है।

पूरे काटने के उपकरण को दो समर्थन और ब्रैकट खराद के साथ-साथ कारतूस का उपयोग करके तय किया गया है। उनकी आवश्यकता इस तथ्य के कारण है कि तकनीकी रूप से कटर को रेडियल सपोर्ट या बोरिंग स्पिंडल में ठीक करने की अनुमति नहीं है।

समन्वय बोरिंग इकाइयों के उपकरण अलग हैं। उनका डिज़ाइन बढ़ी हुई सटीकता के काम के लिए विशेष उपकरणों को शामिल करने का प्रावधान करता है।

स्पिंडल की गति के दौरान छेदों की बोरिंग और सिरों को ट्रिम करने के लिए, साथ ही कटर के रेडियल फीड पर, एक सार्वभौमिक उपकरण धारक का उपयोग किया जाता है। इसका शरीर धुरी को ठीक करता है।

वर्कपीस के किनारे को स्पिंडल की धुरी के साथ संरेखित करने के लिए, साथ ही टेबल की गति के समानांतर वर्कपीस की ऊर्ध्वाधर सतह को रखने के लिए, एक माइक्रोस्कोप-सेंटर फाइंडर का उपयोग किया जाता है।

ऐसे सूक्ष्मदर्शी के शरीर में एक टांग प्रदान की जाती है, यह उपकरण के धुरी में एक शंकु के आकार के छेद में लगा होता है।

माइक्रोस्कोप के ऑप्टिकल तत्व आवास से जुड़े होते हैं। इनमें लेंस, दर्पण, ऐपिस और क्रॉसहेयर रेटिकल शामिल हैं।

स्पिंडल की धुरी के साथ वर्कपीस के छिद्र को संरेखित करने के लिए, साथ ही इस धुरी के तत्वों के अंत के प्लेसमेंट की लंबवतता को संरेखित करने के लिए, एक संकेतक के साथ एक केंद्र खोजक का उपयोग किया जाता है।

उपकरण का एक अनिवार्य तत्व एक क्षैतिज रोटरी विभाजन तालिका है। इसकी कार्यक्षमता रोटेशन के कोणीय मापदंडों के सटीक पढ़ने से जुड़ी है - यह आपको एक ध्रुवीय समन्वय प्रणाली में प्रसंस्करण करने की अनुमति देता है।

सहायक उपकरण विनिमेय कॉललेट, एक ड्रिल चक, एडेप्टर झाड़ियों का एक सेट, एक स्प्रिंग कोर, एक बॉक्स टेबल, बोरिंग बार और अन्य उपभोग्य वस्तुएं हैं।

लोकप्रिय मॉडल

बोरिंग मशीनों के सबसे लोकप्रिय मॉडलों में से एक 2E78P ब्रांड के Maikop मशीन-टूल प्लांट का उपकरण है। मशीन का उत्पादन 1982 से किया गया है और यह आज तक प्रमुख धातु कंपनियों की पसंद है। आपको स्टील और कच्चा लोहा भागों, साथ ही अलौह धातु के रिक्त स्थान पर प्रसंस्करण करने की अनुमति देता है।

30 से 200 मिमी के व्यास के साथ छिद्रों का निर्माण प्रदान करता है। ड्रिलिंग के दौरान क्रॉस सेक्शन 15 मिमी तक पहुंच जाता है। इसी समय, संसाधित भागों का अधिकतम आयाम 75x50x50 सेमी है, और वजन 200 किलोग्राम तक पहुंच जाता है। धुरी गति 25-130 आरपीएम। ड्राइव के पावर पैरामीटर 2.2 kW हैं।

एक अन्य लोकप्रिय रूसी-निर्मित इकाई 2A622F4 है, यह लेनिनग्राद मशीन-टूल प्लांट द्वारा निर्मित है। यह सीएनसी मॉड्यूल से लैस एक आधुनिक उपकरण है, जिसके कारण इसकी वैकल्पिक क्षमताओं का काफी विस्तार होता है।

इस तरह की स्थापना चार अक्षों के साथ मुख्य कार्य उपकरण की स्वचालित गति प्रदान करती है। रिमोट कंट्रोल के जरिए इसे कंट्रोल करना संभव है।यूनिट एक इलेक्ट्रॉनिक मॉनिटर से लैस है, जो मशीन के प्रदर्शन के बारे में बुनियादी जानकारी को दर्शाता है।

यह 15 से 250 मिमी तक के बोरिंग छेद पैदा करता है, जबकि ड्रिलिंग 50 मिमी तक का व्यास बनाती है। प्रसंस्कृत उत्पादों का द्रव्यमान 5 टन तक पहुंच सकता है, और उनका अधिकतम आयाम 100x100x120 सेमी है। 4 से 1250 प्रति मिनट की सीमा में धुरी की गति, 20,000 वाट की शक्ति। डेस्कटॉप का आयाम 125x125 सेमी है।

ये औद्योगिक परिस्थितियों में उपयोग के लिए बड़े आकार के प्रतिष्ठान हैं। वे बड़े पैमाने पर उत्पादन के लिए अभिप्रेत हैं। मशीनें भारी हैं, उनका वजन 20 टन है।

यूनिट के फायदों में हाइड्रोलिक क्लैंप की उपस्थिति शामिल है जो वर्कपीस के स्वचालित निर्धारण, टेलीस्कोपिक गाइड का उपयोग और सटीक बीयरिंग पर स्पिंडल असेंबली का संचालन करते हैं।

संचालन नियम

बोरिंग मशीनें जटिल और बहुत महंगे उपकरण हैं। इसीलिए इसका इस्तेमाल करते समय काम के बुनियादी नियमों का पालन करना जरूरी है। उपकरणों के रखरखाव में कई गतिविधियाँ शामिल हैं:

- नियमित सफाई;

- सभी तकनीकी इकाइयों का स्नेहन;

- सभी ब्लॉकों और भागों के प्रदर्शन का निरीक्षण।

ऑपरेटर को शीतलक आपूर्ति मॉड्यूल का ध्यान रखना चाहिए और किसी भी छोटी-मोटी खराबी को समय पर ठीक करना चाहिए।

स्वचालित प्रतिष्ठानों के संचालन में आमतौर पर उनका रखरखाव और समायोजन शामिल होता है। उत्तरार्द्ध समायोजक द्वारा किया जाता है, और उप-समायोजन मशीन ऑपरेटर द्वारा किया जाता है। मशीन ऑपरेटर की कार्यक्षमता में शामिल हैं:

- वर्कपीस की स्वीकृति, उनकी स्थापना;

- परिचालन प्रबंधन का कार्यान्वयन और राज्य की नियमित निगरानी;

- काटने के उपकरण का प्रतिस्थापन;

- टुकड़े टुकड़े हटाना।

हाइड्रोलिक सिस्टम पर विशेष ध्यान दिया जाना चाहिए। इसकी देखभाल में तेल के ताप को नियंत्रित करना शामिल है ताकि तापमान +50 डिग्री से ऊपर न बढ़े।आमतौर पर, ऑपरेशन के एक महीने के बाद पहली बार तेल को बदला जाता है - यह आपको काम करने वाले तंत्र के सभी पीसने वाले उत्पादों को हटाने की अनुमति देता है। इसके बाद, तेल परिवर्तन अंतराल त्रैमासिक है।

हवा के कणों को हाइड्रोलिक सिस्टम में प्रवेश करने से रोकने के लिए समय-समय पर पाइपलाइनों की स्थिति की जांच करें। फिल्टर को समय पर साफ करना महत्वपूर्ण है। समय-समय पर, तंत्र के ड्राइव को स्नेहक के साथ इलाज किया जाना चाहिए। हर 6 महीने में कम से कम एक बार, स्विच के कार्यात्मक संपर्कों की ध्रुवीयता, साथ ही डीसी और एसी सर्किट में शामिल बटनों को बदलना चाहिए। यदि संपर्कों या जलने पर धातु की बूंदें पाई जाती हैं, तो उन्हें मखमली फ़ाइल से साफ किया जाना चाहिए। आमतौर पर, मशीनों के लिए सभी परिचालन आवश्यकताओं को उपयोगकर्ता पुस्तिका में निर्दिष्ट किया जाता है और वर्तमान GOST द्वारा मानकीकृत किया जाता है। इन नियमों का सख्त पालन आपको उपकरणों के निर्बाध और दीर्घकालिक संचालन को सुनिश्चित करने की अनुमति देता है।

टिप्पणी सफलतापूर्वक भेजी गई थी।