खराद पर धागा काटना

खराद के साथ थ्रेडिंग का एक निर्विवाद लाभ है: सेवा केंद्र का थ्रूपुट जहां इस सेवा का अभ्यास किया जाता है, 10 गुना या अधिक बढ़ जाता है। मशीन कार्यकर्ता की तुलना में कम त्रुटियों के परिमाण के क्रम की भी अनुमति देती है।

धागे के प्रकार

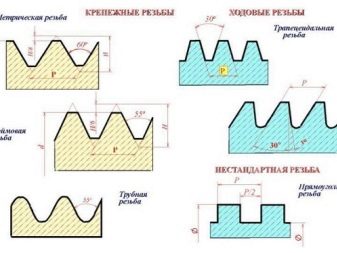

थ्रेड ब्लैंक का उपयोग सिलेंडर और शंक्वाकार (शंक्वाकार) घटकों के रूप में किया जाता है। बदले में, धागे को बाहरी पेचदार (सर्पिल) खांचे के रूप में या आंतरिक के रूप में काटा जाता है। थ्रेडेड जोड़ की संरचना इसकी प्रोफाइल से निर्धारित होती है। व्यवहार में, कई प्रोफ़ाइल प्रकारों का उपयोग किया जाता है:

- त्रिकोणीय;

- आयताकार;

- समलम्बाकार;

- हठी;

- गोल।

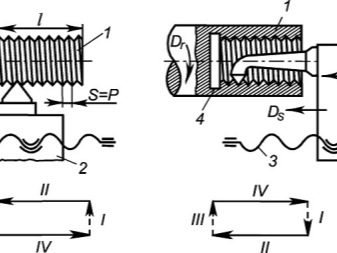

इसकी बारी में, थ्रेडेड खांचे एक या अधिक पास में बने होते हैं। पहले मामले में, सर्पिल नाली को एक ही डिजाइन में प्रस्तुत किया जाता है: केवल इसके मोड़ एक दूसरे से सटे होते हैं, अन्य (साथ वाले) का उपयोग नहीं किया जाता है। थ्रेड पिच - एक दूसरे से सटे हुए घुमावों के केंद्रीय किनारों (अवकाश) के बीच की दूरी। थ्रेडेड ग्रूव की लीड थ्रेड पिच को कई ग्रूव्स के घुमावों या प्रारंभ की संख्या से गुणा करके निर्धारित की जाती है (यदि एक से अधिक का उपयोग किया जाता है)।

थ्रेडेड कनेक्शन के प्रकार पर निर्णय लेने के बाद, उपयुक्त कटर का चयन करें। ऐसा उपकरण एक टांग और काम करने वाले हिस्से का संयोजन है। पेंच काटने का गुणवत्ता स्तर इन घटकों के प्रदर्शन से निर्धारित होता है। टांग में आम तौर पर चौकोर या नियमित बहुआयामी क्रॉस सेक्शन होता है, जो इसके केंद्र को सुनिश्चित करता है। टांग के बिना चक में कटर को ठीक करना मुश्किल है। काम करने वाला हिस्सा एक पेचदार नाली को काटता है। इसमें कटिंग प्लेन और नुकीले किनारे शामिल हैं। कटर का तीक्ष्ण कोण उस मिश्र धातु द्वारा निर्धारित किया जाता है जिससे भाग बनाया जाता है। मुख्य रूप से स्टील और अलौह धातु भागों को काटें। कटर के प्रकार को चुनने के बाद, तकनीकी प्रक्रिया के लिए आगे बढ़ें।

काटने के तरीके

रोटेशन की धुरी के साथ चलते हुए, कटर वर्कपीस पर एक पेचदार खांचे को पीछे छोड़ देता है। इसकी मुख्य विशेषताओं में से एक वृद्धि का कोण (वृद्धि) है। पेचदार खांचे से गुजरने वाली एक काल्पनिक धुरी और वर्कपीस के रोटेशन की धुरी के लंबवत एक विमान के बीच के कोण की गणना कटर फीड वैल्यू और ड्राइव (रेड्यूसर) की गति के अनुसार की जाती है। काटे जा रहे वर्कपीस की धुरी के साथ चलते हुए थ्रेड पिच को मापा जाता है।

नतीजतन, कार्वर-निष्पादक को वह कट प्राप्त होगा जो क्लाइंट ने ऑर्डर किया था। कई खांचे (शुरू) काटते समय, वे सभी एक समान सर्पिल अवकाश के रूप में व्यवस्थित होते हैं। मल्टी-स्टार्ट थ्रेडिंग का एक उदाहरण पीईटी बोतलें और उनके संबंधित पॉलीइथाइलीन कैप हैं, उदाहरण के लिए, सूरजमुखी के तेल के लिए। बोतल के ढक्कन और स्टड और नट्स के बीच का अंतर यह है कि पहले मामले में धागा छोटा होता है, इसमें एक से अधिक मोड़ नहीं होते हैं।

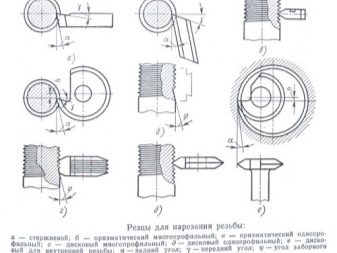

सिंगल-स्टार्ट ग्रूव में एक थ्रेड का लेड इसकी पिच के बराबर होता है, जबकि मल्टी-स्टार्ट थ्रेड में यह मिलान किए गए लेकिन स्वतंत्र घुमावों की संख्या पर निर्भर करता है। सिंगल और मल्टी-स्टार्ट थ्रेड्स के लिए कटर का निर्माण GOST 18876-1973 के मानकों द्वारा नियंत्रित किया जाता है। वही GOST मेट्रिक काटने की सलाह देता है, इंच के धागे को नहीं। इन मानकों के अनुसार, प्रिज्मीय, रॉड और गोल कटर के रूप में कटर का उत्पादन किया जाता है।

बाहरी धागे को एक मुड़े हुए कटर से काटा जाता है, और आंतरिक धागे को काम करने वाले फ्रेम में तय किए गए सीधे और घुमावदार कटर से काटा जाता है। कटर की नोक हेलिक्स के प्रोफाइल के समान होती है जिसे वह पीछे छोड़ देता है। प्रिज्मीय कटर सिंगल और मल्टी-प्रोफाइल में विभाजित हैं।

डिस्क, इन दो किस्मों के अलावा, आंतरिक थ्रेडेड ग्रूव के लिए एक अलग उपकरण के रूप में भी उपलब्ध है।

कृन्तक

यह कार्यान्वयन, बदले में, निम्नलिखित मापदंडों को ध्यान में रखता है। कटर के सामने के कोण को उस सामग्री के मापदंडों द्वारा निर्धारित किया जाता है जिससे भाग बनाया जाता है। कोण मान 0 और 250 डिग्री के बीच है। जब ग्रूविंग को साधारण माध्यम या निम्न कार्बन स्टील मिश्र धातुओं पर मशीनी टूल किया जाता है, तो सामने का कोण शून्य होता है। मिश्र धातु योजक के साथ जितना अधिक स्टील संतृप्त होता है, उतना ही बड़ा कोण चुना जाता है, लेकिन, एक नियम के रूप में, यह 100 डिग्री से अधिक नहीं हो सकता है।

स्टील मिश्र धातु की प्रभाव शक्ति में वृद्धि, इसके विपरीत, कठोरता और भंगुरता में वृद्धि, इस मूल्य में कमी को बल देती है। यदि भंगुर मिश्र धातुओं के कोण को शून्य से अधिक छोड़ दिया जाता है, तो भाग पर चिप्स और दरारें दिखाई देंगी। एक कटर का उपयोग करने के लिए अस्वीकार्य है जो भविष्य में आपको जिस खांचे की आवश्यकता होगी, उससे काटने वाले किनारों के प्रोफाइल में थोड़ा भिन्न होता है।

कटर के पीछे और किनारों पर कोणों को इस तरह से लिया जाता है कि काटने वाले दांत और प्रोट्रूशियंस नए प्राप्त पेचदार खांचे के अंदर की तरफ खराब न हों। इस तथ्य के बावजूद कि विशेष कठोरता के जीत या उच्च गति वाले स्टील का उपयोग काम करने वाली सामग्री के रूप में किया जाता है, तेज काटने वाले किनारों को मिटाने से धीरे-धीरे उनकी सुस्ती हो जाएगी, और कटर क्षतिग्रस्त हो जाएगा।

इन कोणों का मान दोनों पक्षों पर समान मान द्वारा निर्धारित किया जाता है। मामले में जब ऊंचाई का कोण, जिस पर धागे की अच्छी स्थिति निर्भर करती है, 4 डिग्री से कम चुना जाता है, तो पश्च-पार्श्व कोणों को 3 से 50 के मान पर सेट किया जाना चाहिए। 4 डिग्री से अधिक के कोण पर , इसके संगत कोण 6 से 8 डिग्री के मान पर रुकेंगे।

एक आंतरिक थ्रेडेड खांचे को भाग के माध्यम से पूर्व-ड्रिल किए गए छेदों में काटा जाता है। छेद प्राप्त करने का एक वैकल्पिक तरीका उबाऊ है। स्टील से बने पुर्जे T15K6, T14K8, T15K6 या T30K4 स्टील्स के आधार पर बने हार्ड-अलॉय इंसर्ट वाली मशीन पर तैयार किए जाते हैं। कास्ट आयरन वर्कपीस पर थ्रेडिंग के मामले में, अन्य कार्बाइड कटर का उपयोग किया जाता है: मिश्र धातु VK4, V2K, VK6M और VK3M से।

मर जाता है और नल

नल और डाई नट और स्क्रू प्रकार के उपकरण हैं, जिसकी आंतरिक थ्रेडेड सतह को उपकरण के केंद्रीय अक्ष से समान दूरी पर सेक्टरों में विभाजित किया गया है। पड़ोसी वर्गों को एक ही दूरी पर एक दूसरे से अलग किया जाता है। खराद मुख्य रूप से मीट्रिक धागे काटने के लिए प्रदान करता है। कटर स्वयं भी वर्कपीस के व्यास के बड़े मूल्य में भिन्न नहीं होते हैं जिसके लिए उन्हें डिज़ाइन किया गया है। मशीन के लिए डिज़ाइन किए गए कटर का उपयोग करने के मामले में, मैनुअल के बजाय, कटिंग सत्र एक चरण में किया जाता है।

मशीन के नल और साधारण मैनुअल नल के बीच का अंतर उन पर पिक-अप और कैलिब्रेशन कार्य क्षेत्रों की उपस्थिति में है। जब सामान्य कटर का उपयोग थ्रेडिंग के लिए किया जाता है, तो मास्टर प्रक्रिया को पूरक करने वाले उपकरणों की उपस्थिति के बिना नहीं कर सकता है। इस मामले में, पहला उपकरण 60 प्रतिशत भार का सामना करते हुए धागे को खुरदरा काटता है, जबकि दूसरा इस प्रदर्शन को 90% तक लाता है, आखिरी वाला ग्रूविंग को पूरा करता है।

यह संयोजन बदल सकता है: काम की कुल मात्रा (भार) के तीन चौथाई के लिए रफ कटिंग की जाती है, अंतिम एक - अंतिम तिमाही के लिए। रफ कटर पर, पिक-अप ज़ोन फिनिशिंग कटर की तुलना में अधिक लंबा होता है।

थ्रेडिंग मशीन का थ्रूपुट निम्नलिखित मानों में भिन्न होता है: स्टील बिलेट के लिए प्रति मिनट एक पेचदार नाली (और कट चैनल या स्टड की लंबाई नहीं) के 12 मीटर तक और कच्चा लोहा और सभी प्रकार के गैर- फैरस धातुओं।

मरने के लिए, वर्कपीस का व्यास आदर्श से केवल छोटे मूल्यों से भिन्न होता है:

- 0.14-0.28 मिमी - 20-30 मिमी व्यास वाले भविष्य के धागे के लिए;

- 0.12-0.24 मिमी - वर्कपीस के व्यास के लिए 11-18 मिमी के बराबर धागे के साथ;

- 0.1-0.2 मिमी - 6-10 मिमी व्यास वाले वर्कपीस के लिए।

यूनिट के स्पिंडल ड्राइव चक में स्थित एक विशेष धारक में मर जाते हैं। इस मामले में काम की गति होगी:

- 10-15 मीटर प्रति मिनट - अलौह धातु के लिए;

- 2-3 मीटर प्रति मिनट - कच्चा लोहा के लिए;

- 3-4 मीटर प्रति मिनट - स्टील के हिस्सों के लिए।

वर्कपीस पर डाई की निर्बाध लैंडिंग के लिए, कटे हुए स्टड का अंत भविष्य के धागे के एक से अधिक मोड़ की ऊंचाई तक नहीं होता है। अंडरकट सभी तरफ एक समान होना चाहिए, आदर्श रूप से यह एक खराद पर भी किया जाता है।

थ्रेडिंग हेड

थ्रेडिंग हेड के साथ थ्रेडिंग डाई और टैप का उपयोग करने की तुलना में बहुत कम आम है। थ्रेडेड ग्रूव का प्रकार कोई फर्क नहीं पड़ता। सिर का कार्य क्षेत्र कंघी घटक है। वी-आकार की कंघी मुख्य रूप से आंतरिक धागों को काटने के लिए उपयोग की जाती है, जबकि बाहरी खांचे को रेडियल, गोल या स्पर्शरेखा उपकरण से काटा जाता है। ऑपरेशन का सिद्धांत रिटर्न स्ट्रोक पर काम करने वाले घटकों के विचलन पर आधारित है। इस सुविधा के लिए धन्यवाद, कटे हुए खांचे के साथ संपर्क पूरी तरह से समाप्त हो गया है। आंतरिक थ्रेडेड खांचे को काटने के लिए कंघी सहायक उपकरण एक तत्व के रूप में बने होते हैं जिसमें एक शंकु होता है। बाहरी धागे को काटते समय, गोल कंघी घटकों का उपयोग किया जाता है, जो निष्पादन में सरल तत्व होते हैं।

गोल कंघी अपनी विशेषताओं को उनके मूल मूल्यों पर लाने के लिए फिर से मुड़ने की अनुमति देती है, जिससे वे बार-बार कार्य चक्र के दौरान विचलित हो सकते हैं। खराद के साथ थ्रेडिंग करते समय, वर्कपीस के रूप में वर्म या स्क्रू तत्वों का उपयोग करते हुए, मूल रूप से परिकल्पित लंबाई से काफी बड़ा, मास्टर खराद के कैलीपर पर थ्रेड-कटिंग घटकों को स्थापित करता है, जो उसे बड़ी मात्रा के ऑर्डर को पूरा करने का अवसर देता है।

थ्रेडेड सिर साधारण कटर या कटोरे के आकार के तत्वों के साथ पूर्ण होते हैं।

साधारण गलती

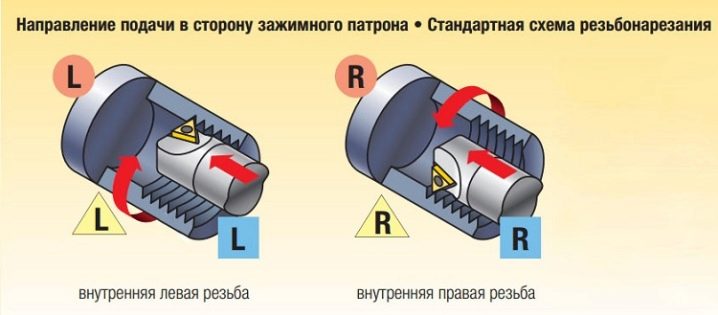

खराद पर थ्रेडिंग करते समय, चाहे वह बाएँ या दाएँ हो, साथ ही सीएनसी मशीन टूल का उपयोग करते समय, एक टेम्प्लेट टूल का उपयोग किया जाता है, जिसकी बदौलत इस प्रक्रिया को एक विस्तृत स्ट्रीम पर रखना संभव है। टेम्प्लेट घटक का सपाट घटक थ्रेडेड ग्रूव की पिच को परिभाषित करता है। कट पर सबसे पूर्ण नियंत्रण प्राप्त करने के लिए, थ्रू और नो-थ्रू प्रकारों के अंशांकित घटकों का उपयोग किया जाता है। पूर्व एक मानक लंबाई के साथ एक प्रोफ़ाइल का सुझाव देता है, बाद वाला एक छोटा है, जो आपको यह सुनिश्चित करने की अनुमति देता है कि वर्कपीस का औसत व्यास सुसंगत है। यदि लापरवाही से संभाला जाता है, तो लापरवाही से काम करने से खुरदरी सतह पर दोषों का निर्माण होगा।

भाग के प्रसंस्करण सत्र (सुदृढीकरण, पाइप बिलेट) के बाद, व्यास को थ्रेड माइक्रोमीटर से जांचें। परीक्षण की सटीकता सुनिश्चित करने के लिए इस उपकरण को संदर्भ पैटर्न के अनुसार स्थापित किया जाना चाहिए। यह जांचने से पहले कि धागा घोषित व्यास से मेल खाता है, चिप्स और गंदगी से उपकरण द्वारा खींचे गए खांचे को साफ करें।

औद्योगिक या इंजन तेल का उपयोग करना सुनिश्चित करें। उपकरण को सूखा उपयोग न करें: डाई, टैप या डाई हेड को अधिक गर्म करने से उपयोग की जा रही मशाल को नुकसान होगा। यहां तक कि विजयी और हीरे के चिप्स वाले उपकरण भी तब खराब हो जाते हैं जब 900 डिग्री से गर्मी निकलती है।

खराद पर धागे कैसे काटें, इसकी जानकारी के लिए, निम्न वीडियो देखें।

टिप्पणी सफलतापूर्वक भेजी गई थी।