पेंच काटने वाले खराद के बारे में सब कुछ

होम वर्कशॉप या छोटे व्यवसाय के आयोजन के लिए स्क्रू-कटिंग लैट्स के बारे में सब कुछ जानना काफी उपयोगी है। मुख्य घटकों और सीएनसी मशीनों के उद्देश्य और इसके बिना डिवाइस की विशेषताओं को समझना आवश्यक है। सामान्य तौर पर इसके अलावा, आपको डेस्कटॉप सार्वभौमिक मॉडल और अन्य विकल्पों, उनके साथ काम करने की विशेषताओं का अध्ययन करना होगा।

यह क्या है?

किसी भी स्क्रू-कटिंग खराद को स्टील, कच्चा लोहा और अन्य वर्कपीस के प्रसंस्करण के लिए डिज़ाइन किया गया है। इस प्रक्रिया को विशेषज्ञों द्वारा कटिंग कहा जाता है। इस तरह के उपकरण आपको भागों को बोर करने और पीसने की अनुमति देते हैं। वे सफलतापूर्वक राइफल बनाते हैं और सिरों को पूरा करते हैं। इसके अलावा, स्क्रू-काटने वाले खराद के उद्देश्य में शामिल हैं:

- ड्रिलिंग;

- रीमिंग;

- उद्घाटन और मार्ग की तैनाती;

- कई अन्य जोड़तोड़ करना।

डिवाइस के संचालन का सामान्य सिद्धांत बेहद सरल है। वर्कपीस को क्षैतिज रूप से जकड़ा हुआ है। यह एक निश्चित क्षण में घूमना शुरू कर देता है। इस आंदोलन के साथ, कटर अनावश्यक सामग्री को हटा देता है। लेकिन विवरण की स्पष्ट सादगी निष्पादन की बड़ी जटिलता को अनदेखा करने की अनुमति नहीं देती है।

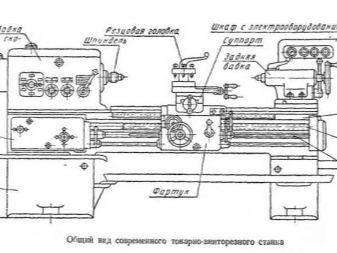

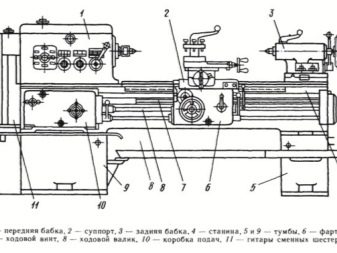

एक स्क्रू-कटिंग खराद आत्मविश्वास से तभी काम कर सकता है जब इसे अच्छी तरह से जुड़े तत्वों से बहुत सावधानी से इकट्ठा किया जाए। ऐसे उपकरण की योजना में मुख्य नोड हैं:

- कैलिपर;

- जिद्दी दादी;

- बिस्तर;

- धुरी सिर;

- विद्युत भाग;

- चल शाफ्ट;

- गियर गिटार;

- खिलाने के लिए जिम्मेदार बॉक्स;

- प्रमुख स्क्रू।

विशिष्ट भागों के आधार पर काफी सुविचारित संरचना के बावजूद, विशिष्ट मशीनें बहुत भिन्न हो सकती हैं। ऑपरेशन की प्रक्रिया में सटीकता पर बहुत कुछ निर्भर करता है। स्पिंडल (उर्फ फ्रंट) हेडस्टॉक वर्कपीस को हिलने से रोकता है। यह विद्युत ड्राइव से एक घूर्णी आवेग को भी प्रसारित करता है। यह आंतरिक भाग में है कि स्पिंडल असेंबली छिपी हुई है - क्यों, वास्तव में, इसे ऐसा नाम दिया गया है।

लगातार, यह भी पीछे है, हेडस्टॉक आपको वर्कपीस को ठीक करने की अनुमति देता है। कैलिपर की भूमिका मशीन अक्ष के सापेक्ष अनुदैर्ध्य और अनुप्रस्थ विमानों में कटर धारक (एक साथ काम करने वाले कटर के साथ) की गति है। कैलिपर ब्लॉक हमेशा बाकी हिस्सों से बड़ा होता है। कटिंग डिवाइस के धारक को डिवाइस की श्रेणी को ध्यान में रखते हुए चुना जाता है।

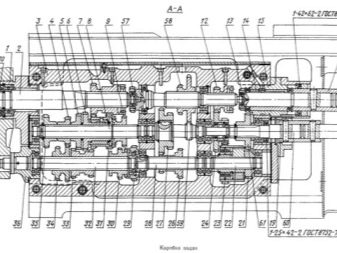

गियरबॉक्स सभी भागों में गति के संचरण को प्रभावित करता है, और इसलिए सामान्य रूप से सिस्टम के कामकाज को प्रभावित करता है।

ऐसे बक्से हेडस्टॉक हाउसिंग में बनाए जा सकते हैं या आवास के अलग-अलग हिस्सों में स्थित हो सकते हैं। गति को चरणों में या निरंतर मोड में समायोजित किया जाता है, जो डिजाइन की बारीकियों से पूर्व निर्धारित होता है। गियर्स बॉक्स की मुख्य सक्रिय कड़ी हैं। इसमें वी-बेल्ट ट्रांसमिशन और रिवर्स के साथ एक इलेक्ट्रिक मोटर भी शामिल है। इसके अतिरिक्त, गति को बदलने के लिए क्लच और हैंडल का उल्लेख करना उचित है।

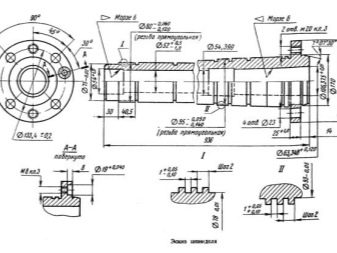

धुरी को एक असाधारण महत्वपूर्ण तत्व माना जा सकता है। यह एक तकनीकी शाफ्ट कॉन्फ़िगरेशन भाग है जिसमें भागों को पकड़ने के लिए एक पतला चैनल होता है। यह निश्चित रूप से मजबूत और टिकाऊ है, क्योंकि यह स्टील मिश्र धातु की एक चयनित किस्म से बना है। परंपरावादी दृष्टिकोण का तात्पर्य स्पिंडल तत्व के डिजाइन में अत्यधिक सटीक रोलिंग बियरिंग्स के उपयोग से है। एक बार लगाने के लिए अंत में एक शंक्वाकार गुहा की आवश्यकता होती है, जो कभी-कभी मध्य भाग का नॉकआउट प्रदान करती है।

पेंच काटने वाले खराद का बिस्तर कच्चा लोहा से ढलाई करके प्राप्त किया जाता है। खांचे को बाहर निकालने के लिए, आवश्यकतानुसार, एक अंकन उपकरण, डाई, कटिंग और अन्य उपकरणों का उपयोग करें। नियंत्रण इकाइयों में विभिन्न प्रकार की कुंजियाँ और हैंडल होते हैं, जिनमें वे भी शामिल हैं जो आपको कैलीपर को समायोजित करने की अनुमति देते हैं। क्लासिक मॉडल की तुलना में सीएनसी मॉडल अधिक जटिल होते हैं, लेकिन वे जोड़तोड़ कर सकते हैं जो उन लोगों के लिए अप्राप्य हैं और कुछ मामलों में ऑपरेटर की मदद के बिना कार्य करते हैं। यह एप्रन की भूमिका पर जोर देने के लायक है - इसके अंदर तंत्र हैं जो स्क्रू असेंबली और तकनीकी शाफ्ट के रोटेशन को समर्थन तंत्र के अनुवाद गति में परिवर्तित करते हैं।

अवलोकन देखें

वज़न के मुताबिक़

घरेलू जरूरतों के लिए स्क्रू खराद का उपयोग स्थानीय निजी उद्यमों में किया जा सकता है। ऐसे मॉडल आमतौर पर अपेक्षाकृत हल्के होते हैं। बड़े और भारी उपकरण मुख्य रूप से औद्योगिक उत्पादन के लिए डिज़ाइन किए गए हैं। प्रकाश जुड़नार को 500 किलोग्राम से अधिक भारी नहीं माना जाता है।

मध्यम आकार के उपकरण उद्योग में एक महत्वपूर्ण भूमिका निभाते हैं। इसका वजन 15,000 किलो तक होता है। सबसे बड़े औद्योगिक नमूनों का वजन 15 से 400 टन तक होता है। इस मामले में, आमतौर पर उच्च स्तर की सटीकता का सामना नहीं करना पड़ता है, क्योंकि सहनशीलता अब इतनी महत्वपूर्ण नहीं है।

बड़े संयंत्रों और कारखानों में बहुत शक्तिशाली उपकरण लगाए जाते हैं, लेकिन घरेलू खंड में इसका उपयोग नहीं किया जाता है।

भाग की अधिकतम लंबाई के अनुसार

मूल रूप से, प्रकाश मशीनें 50 सेमी से अधिक व्यास वाले भागों के साथ बातचीत करती हैं। मध्यम श्रेणी के उपकरणों पर, 125 सेमी तक के वर्कपीस को संसाधित किया जा सकता है। भागों की सबसे बड़ी लंबाई मशीन के केंद्र बिंदुओं के बीच की दूरी से पूर्व निर्धारित होती है। एक ही क्रॉस सेक्शन के साथ, मशीनें लंबी और अपेक्षाकृत छोटी दोनों संरचनाओं पर काम करने में सक्षम हैं। भागों के सबसे बड़े व्यास में फैलाव विशेष रूप से बड़ा है - 10 से 400 सेमी तक, क्योंकि कोई सार्वभौमिक मशीन नहीं है जो किसी भी खंड के वर्कपीस के साथ काम करती है।

प्रदर्शन के अनुसार

पेंच काटने वाले उपकरणों के वर्गीकरण में एक महत्वपूर्ण बिंदु इसकी तकनीकी उत्पादकता है। इसके लिए उपकरणों को आवंटित करने की प्रथा है:

-

छोटे पैमाने पर उत्पादन;

-

मध्यम पैमाने की श्रृंखला;

-

बड़े पैमाने पर कन्वेयर उत्पादन।

स्क्रू-कटिंग लैट्स के ब्रांड काफी विविध हैं। वे कई देशों में उत्पादित होते हैं। इसके अलावा, कुछ उपकरण यूएसएसआर काल से सक्रिय रूप से उपयोग किए गए हैं और अभी तक इसकी प्रासंगिकता नहीं खोई है। उपकरण के विवरण से परिचित होने पर, यह पता लगाना महत्वपूर्ण है कि क्या यह डेस्कटॉप या फर्श माउंटिंग के लिए डिज़ाइन किया गया है, सामान्य रूप से स्थापना की विशेषताएं क्या हैं। सीएनसी मशीनों के लिए, यह व्यावहारिक रूप से एक निर्विरोध समाधान है - घरेलू उपयोग के लिए भी, "विशुद्ध रूप से मैनुअल" उपकरण का उपयोग बहुत कम किया जाता है।

शीर्ष मॉडल

इसके साथ समीक्षा शुरू करना उचित है "कैलिबर STMN-550/350". हालांकि ऐसा उपकरण हल्का है, लेकिन इसकी कॉम्पैक्ट बॉडी में काफी गंभीर संभावनाएं हैं। निर्देशों के अनुसार इसे असेंबल और कॉन्फ़िगर करके, आप काम की सटीकता की गारंटी दे सकते हैं। प्रत्येक 50 घंटे के संचालन के बाद एक तकनीकी सेवा की आवश्यकता होती है। प्रमुख विशेषताऐं:

- केंद्रों के बीच की दूरी 35 सेमी;

- बिस्तर के ऊपर वर्कपीस का खंड 18 सेमी तक;

- कुल वजन 40 किलो;

- क्रांतियों की संख्या - 2500 प्रति मिनट;

- मूल सेट में रबर के पैर;

- प्लास्टिक के हैंडल;

- मोर्स टेपर # 2।

साधारण धातु के काम के लिए, Kraton MML 01 मशीन का भी उपयोग किया जा सकता है। यह डिवाइस अत्यधिक रखरखाव योग्य है। समस्या प्लास्टिक गियर के उपयोग की है। उन्हें कच्चा लोहा के साथ बदलकर, आप गलत उपयोग के परिणामों से डर नहीं सकते। केंद्रों के बीच 30 सेमी की दूरी होगी, और डिवाइस का द्रव्यमान 38 किलो होगा; यह 60 सेकंड में 50 से 2500 क्रांतियों से विकसित होता है।

धातु के अलावा, क्रेटन उत्पाद प्लास्टिक और लकड़ी के लिए उपयुक्त है। डिजाइनरों ने रोशनी प्रदान की है। विनिमेय गियर का एक सेट आपको मीट्रिक धागे काटने की अनुमति देता है। कुंडा कैलीपर के लिए धन्यवाद, भागों का शंक्वाकार तीक्ष्णता उपलब्ध है।

अनुप्रस्थ कैलिपर की यात्रा 6.5 सेमी है।

एक विकल्प को कार्वेट 402 माना जा सकता है। यह विशेष रूप से उच्च गुणवत्ता वाले घटकों के साथ एक सभ्य हल्का पेंच-काटने वाला खराद है। सिंगल-फेज मोटर में 750 वाट की शक्ति होती है। केंद्रों के बीच का अंतर 50 सेमी है। फ्रेम के ऊपर वर्कपीस का खंड 22 सेमी है, और डिवाइस का द्रव्यमान 105 किलो है; यह 6 अलग-अलग गति मोड में 100 से 1800 चक्कर प्रति मिनट तक विकसित हो सकता है।

ख़ासियतें:

- इलेक्ट्रिक मोटर अतुल्यकालिक योजना के अनुसार बनाई गई है;

- स्पिंडल टोरसन रिवर्स प्रदान किया जाता है;

- चुंबकीय स्टार्टर के लिए धन्यवाद, एक ब्लैकआउट को बाहर करने के बाद सहज स्विचिंग;

- डिवाइस एक फूस से सुसज्जित है;

- मोर्स -3 योजना के अनुसार स्पिंडल टेपर बनाया गया है;

- 1 पास में आप 0.03 सेमी तक पीस सकते हैं;

- अनुप्रस्थ और रोटरी कैलिपर की चाल - क्रमशः 11 और 5.5 सेमी;

- स्पिंडल रनआउट 0.001 सेमी।

प्रोमा SKF-800 घर पर कार्यशाला आयोजित करने का एक अच्छा समाधान भी माना जा सकता है। मॉडल को बहुत बड़े भागों के साथ काम करने के लिए डिज़ाइन किया गया है।तीन-चरण मोटर्स की एक जोड़ी आपको शक्तिशाली टोक़ प्रदान करने की अनुमति देती है। मुख्य पैरामीटर:

- मोड़ लंबाई 75 सेमी;

- बिस्तर के ऊपर वर्कपीस का व्यास - 42 सेमी;

- कुल वजन 230 किलो;

- 2.8 सेमी के क्रॉस सेक्शन के साथ छेद के साथ धुरी;

- 4 से 120 धागे से इंच का धागा;

- 0.02 से 0.6 सेमी तक मीट्रिक धागा प्राप्त करना;

- क्विल स्ट्रोक - 7 सेमी;

- वर्तमान खपत - 0.55 किलोवाट;

- ऑपरेटिंग वोल्टेज - 400 वी।

मेटलमास्टर X32100 पर करीब से नज़र डालने लायक है। यह डिजिटल संकेत के साथ एक सार्वभौमिक पेंच काटने वाला खराद है। एक थ्रेड इंडिकेटर भी है। डिवाइस लौह और अलौह मिश्र धातुओं के साथ अच्छी तरह से काम करता है। क्विल आउटरीच - 10 सेमी, 18 काम करने की गति प्रदान की जाती है।

अन्य विकल्प:

- क्रॉस स्लाइड 13 सेमी चलते हैं;

- शीतलक पंप 0.04 kW की खपत करता है और घरेलू बिजली से चलता है;

- मशीन स्वयं 380 वी के वोल्टेज पर काम करती है और 1.5 किलोवाट करंट की खपत करती है;

- शुद्ध वजन 620 किलो है;

- अनुदैर्ध्य और अनुप्रस्थ तल में स्वचालित फ़ीड प्रदान की जाती है।

औद्योगिक उत्पादन में ध्यान देने योग्य है स्टालेक्स GH-1430B. इस मशीन में 75 सेमी के केंद्रों के बीच की दूरी है इसका वजन 510 किलो है और यह 70 से 2000 क्रांतियों की गति में सक्षम है। बुनियादी वितरण में स्थिर आराम की एक जोड़ी और गैर-घूर्णन केंद्रों की एक जोड़ी शामिल है।

गियर बेहतर कठोर स्टील से बने होते हैं।

जेट GH-2040 ZH DRO RFS मॉडल पर समीक्षा पूरी करना उचित है। यह मशीन 12 kW की मोटर से लैस है। स्पिंडल में थ्रू होल 8 सेमी है। मरोड़ बहुत अलग गति (9 से 1600 आरपीएम तक 24 स्थिति) पर बनाए रखा जाता है। निर्माता स्वयं सामग्री प्रसंस्करण की सटीकता और गति के लिए विशेष आवश्यकताओं के अनुपालन पर जोर देता है।

चुनते समय क्या विचार करें?

अधिकांश मामलों में, घरेलू कार्यशाला का चुनाव सार्वभौमिक मॉडलों के पक्ष में किया जाता है। उनके पास उच्च तकनीकी विशेषताएं नहीं हैं, लेकिन वे डिजाइन में सरल हैं और 1-2 भागों को गैर-क्रमिक रूप से संसाधित कर सकते हैं। कोई भी हेरफेर मैन्युअल रूप से किया जाता है। प्रसंस्करण की गुणवत्ता और इसकी सटीकता बहुत अधिक नहीं होगी।

यह विचार करने योग्य है कि अधिक से अधिक बार "सार्वभौमिक मशीन" नाम के तहत वे साधारण सीएनसी उपकरण बेचते हैं और बिस्तर का प्रत्यक्ष निष्पादन करते हैं। वे आपको नियंत्रण कार्यक्रम लागू करने की अनुमति देते हैं। सीएनसी सिस्टम पुराने यूनिवर्सल मॉडल को सक्रिय रूप से बदल रहे हैं। लेकिन पुराने सैंपलों में भी बंटवारा है। तो, कॉपी मशीन और अर्ध-स्वचालित मशीनें जटिल आकार के भागों का सामना करने में सक्षम हैं; इस तरह के आधुनिक उदाहरणों में नियंत्रण प्रणाली है।

जितने अधिक कृन्तक, उतने ही अधिक उत्पादक उपकरण। सीएनसी टर्निंग मल्टी-कटिंग तकनीक विशिष्ट संचालन के लिए उपयुक्त है। यह मुख्य रूप से विभिन्न आकारों की उत्पादन लाइनों के लिए उपयोग किया जाता है। किसी भी मामले में, आपको ध्यान देना चाहिए:

- वर्कपीस के आयाम;

- सटीकता का स्तर;

- प्रसंस्करण सहिष्णुता;

- प्रसंस्कृत धातुओं के प्रकार;

- कार्य केंद्र की ऊंचाई

- कारतूस का व्यास;

- बिस्तर का प्रकार (सीधे या झुका हुआ);

- कारतूस का प्रकार;

- पूरा समुच्चय;

- मॉडल समीक्षा।

कई आधुनिक काटने वाले तरल पदार्थों का उपयोग करते समय, उनके खिलाफ सुरक्षा आवश्यक है। यह किसी भी जिम्मेदार निर्माता द्वारा प्रदान किया जाता है। स्क्रू-कटिंग मशीनों को काम करने वाले जोड़तोड़ की संख्या और उनके प्रकार को ध्यान में रखते हुए चुना जाता है। हमें वर्कपीस की लंबाई और व्यास के बारे में नहीं भूलना चाहिए। मशीन बिस्तर जितना मजबूत होगा, उतना ही विश्वसनीय होगा; हालांकि, बहुत भारी उपकरण का उपयोग घर पर नहीं किया जाना चाहिए। बोल्टिंग पर वेल्डिंग को प्राथमिकता दी जाती है।

इसके अतिरिक्त ध्यान दें:

- कनेक्शन के तरीके;

- बिजली आपूर्ति पैरामीटर;

- बैकलैश स्तर (या इसकी अनुपस्थिति);

विशेषज्ञ समीक्षा।

काम करने के तरीके

बाहरी बेलनाकार सतहों को संसाधित करने के लिए अक्सर स्क्रू-कटिंग खराद का उपयोग किया जाता है। इसी तरह का काम कटर के माध्यम से किया जाता है। वर्कपीस को पर्याप्त रूप से बड़े ओवरहांग की अपेक्षा के साथ तय किया गया है। ऐसा माना जाता है कि भाग की लंबाई से अधिक 7 - 12 मिमी का ओवरहांग सिरों को संसाधित करने और भाग को काटने के लिए पर्याप्त है। स्पिंडल कितनी तेजी से घूमना चाहिए, वर्कपीस को कितना गहरा काटना होगा, यह तकनीकी मानचित्र में लिखा गया है।

कट की गहराई को क्रॉस फीड डायल का उपयोग करके समायोजित किया जाता है। मोड़ने के बाद, कई मामलों में, वर्कपीस का अंतिम चेहरा विभिन्न प्रकार के कटरों से काटा जाता है। बट को छूने तक पासिंग या अंडरकटिंग कटर चलाना आवश्यक है। फिर इसे दूर ले जाया जाता है और गाड़ी को कुछ मिलीमीटर बाईं ओर ले जाया जाता है। उपकरण को अनुप्रस्थ रूप से घुमाते हुए, धातु की परत को अंत से हटा दिया जाता है।

मध्यम आकार के किनारों पर, धातु को एक लगातार कटर से पीसना और काटना संभव है। बाहरी खांचे स्लेटेड कटर का उपयोग करके बनाए जाते हैं। सिरों को ट्रिम करते समय इस समय 4-5 गुना धीमी गति से काम करना आवश्यक है। कटर सावधानी से, बिना अधिक प्रयास के, हमेशा अनुप्रस्थ तल में चलाया जाता है। अनुप्रस्थ अंग खांचे की गहराई निर्धारित करने में मदद करता है।

वर्कपीस को उसी विधि का उपयोग करके काटा जाता है जैसे कि ग्रूविंग के लिए। जम्पर की मोटाई 2 - 3 मिमी तक कम होते ही काम पूरा हो जाता है। इसके अलावा, मशीन को बंद करके, कटर से मुक्त भाग को तोड़ दें।

सेटअप सुविधाएँ

तकनीकी प्रक्रिया की बारीकियों को ध्यान में रखते हुए उचित समायोजन और समायोजन किया जाता है। जब मशीन की स्थापना की जाती है, तो 2 या 3 भागों को संसाधित किया जाता है। वे जांचते हैं कि ड्राइंग में निर्दिष्ट पैरामीटर कैसे देखे जाते हैं। बेमेल के मामले में, पुन: समायोजन किया जाता है। सेटअप प्रक्रिया का एक महत्वपूर्ण घटक मशीनों में वर्कपीस की स्थापना और बन्धन की विशेषताओं को निर्धारित करना है।

यदि केंद्रों के शीर्ष मेल नहीं खाते हैं, तो टेलस्टॉक को स्थानांतरित करके संरेखण सुनिश्चित किया जाता है। इसके बाद, एक पट्टा कारतूस डालें। फिर वे उठाते हैं और कटर को बिल्कुल अक्ष की ऊंचाई पर लगाते हैं। पैड में अच्छी कारीगरी के साथ समानांतर सतह होनी चाहिए।

आप दो से अधिक लाइनिंग का उपयोग नहीं कर सकते।

केंद्र की ऊंचाई के साथ कटर की नोक की नियुक्ति विशेष रूप से जाँच की जाती है। चेक करने के लिए कटर को केंद्र में लाया जाता है जिसकी ऊंचाई पहले से जांच कर ली जाती है। केंद्र को टेलस्टॉक क्विल में ही स्थापित किया जाना चाहिए। प्रोट्रूइंग सेक्शन छोटा होना चाहिए - अधिकतम 1.5 रॉड हाइट। कटर का बहुत अधिक ओवरहैंग कंपन को भड़काता है और आपको कुशलता से काम करने की अनुमति नहीं देता है; कटर को उपकरण धारक में मजबूती से तय किया जाना चाहिए, कम से कम अच्छी तरह से कड़े बोल्ट की एक जोड़ी के साथ।

आत्म-केंद्रित के साथ तीन-जबड़े चक में गोल रिक्त स्थान को माउंट किया जाना चाहिए। लेकिन अगर भाग की लंबाई व्यास के 4 गुना से अधिक है, तो आपको क्लैंपिंग सेंटर के साथ चक लेने की जरूरत है या ड्राइविंग चक के साथ मशीनिंग मशीनों का उपयोग करना होगा। शॉर्ट नॉन-राउंड ब्लैंक्स को फेसप्लेट या फोर-जॉ चक का उपयोग करके माउंट किया जाता है। बार और छोटे व्यास के अन्य लंबे हिस्सों को स्पिंडल में चैनलों के माध्यम से पारित किया जाता है। कटिंग मोड को समायोजित करते समय, मुख्य आंदोलन की गति और कट की गहराई पर मुख्य ध्यान दिया जाता है; आपको फ़ीड को समायोजित करने की भी आवश्यकता होगी।

काम की सुरक्षा

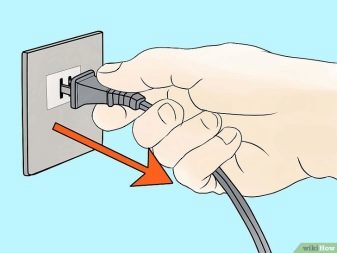

सरलतम मशीन को भी कनेक्ट करते समय, आपको विद्युत उपकरणों की सुरक्षा के लिए उपकरणों का उपयोग करना होगा। योजना का चयन बुनियादी इंजीनियरिंग बिंदुओं को ध्यान में रखते हुए किया गया है। स्क्रू-कटिंग खराद के स्वतंत्र संचालन की अनुमति केवल 17 वर्ष की आयु में दी जाती है। प्रवेश से पहले, आपको एक सुरक्षा ब्रीफिंग से गुजरना होगा। इसके अतिरिक्त, आपको contraindications के लिए जाँच की जानी चाहिए; काम के दौरान, काम की व्यवस्था और आराम, ब्रेक की अनुसूची का सख्ती से पालन किया जाना चाहिए।

आपको एक सूती सूट या अर्ध-चौग़ा में स्क्रू-कटिंग खराद पर काम करने की ज़रूरत है। इसके अतिरिक्त, आपको युफ्ट और विशेष चश्मे से बने जूते की आवश्यकता होगी। यहां तक कि सबसे सावधान और सावधान श्रमिकों के पास चोटों के परिणामों से निपटने के लिए प्राथमिक चिकित्सा किट तैयार होनी चाहिए। कार्यशालाओं में अग्निशामक यंत्र रखे जाने चाहिए।

यदि कोई दुर्घटना होती है, तो प्रबंधन और आपातकालीन सेवाओं को तुरंत सूचित किया जाता है।

कार्यस्थल को साफ-सुथरा रखना चाहिए। यह सख्त वर्जित है:

- बाधाओं और इंटरलॉक की खराबी के मामले में, ग्राउंड ब्रेक के मामले में मशीन चालू करें;

- बाड़ द्वारा उल्लिखित सीमा दर्ज करें;

- इस बाड़ को हटा दें (सक्षम सेवाओं द्वारा मरम्मत को छोड़कर);

- मशीन की सेवाक्षमता की जाँच किए बिना काम शुरू करना;

- कार्य क्षेत्र की अनियमित प्रकाश व्यवस्था का उपयोग करें;

- स्नेहन के बिना मशीन चलाएं;

- बिना हेडगियर के काम करना;

- ऑपरेशन के दौरान चलती भागों को स्पर्श करें;

- मशीन पर भरोसा करें (यह न केवल श्रमिकों पर लागू होता है);

- कंपन होने पर काम करना जारी रखें;

- वर्कपीस या कटर पर घुमावदार चिप्स की अनुमति दें।

सभी परिणामी चिप्स को आपसे सख्ती से दूर निर्देशित किया जाना चाहिए। ऑपरेशन में सबसे कम रुकावट के साथ भी, मशीन को बंद कर देना चाहिए और डी-एनर्जेट करना चाहिए।बिजली गुल होने की स्थिति में नेटवर्क से डिस्कनेक्ट करना भी आवश्यक होगा। डी-एनर्जीकृत अवस्था में, मशीन को हटा दिया जाता है, साफ किया जाता है और चिकनाई की जाती है। उसी तरह, किसी भी फास्टनर को कसने से पहले डिस्कनेक्शन किया जाता है।

इसे दस्ताने या मिट्टियों के साथ मोड़ने और पेंच काटने के उपकरण पर काम करने की अनुमति नहीं है। अगर उंगलियों पर पट्टी बंधी है, तो आपको रबर की उंगलियों का इस्तेमाल करना होगा। वर्कपीस को संपीड़ित हवा से नहीं उड़ाया जाना चाहिए। उपकरण के कुछ हिस्सों को हाथ से ब्रेक लगाने की अनुमति नहीं है। इसके अलावा, आप मशीन के साथ कुछ भी नहीं माप सकते हैं, सफाई की जांच कर सकते हैं, भागों को पीस सकते हैं।

जब काम पूरा हो जाता है, मशीनों और इलेक्ट्रिक मोटरों को बंद कर दिया जाता है, कार्यस्थलों को क्रम में रखा जाता है। उपयोग की जाने वाली सभी वर्कपीस और उपकरण कुछ स्थानों पर स्टैक्ड होते हैं। निर्देशों में निर्धारित आवृत्ति पर रगड़ भागों का स्नेहन किया जाता है। सभी समस्याओं की सूचना तुरंत प्रबंधन को दी जाती है, चरम मामलों में - शिफ्ट की समाप्ति के बाद। अन्यथा, तकनीकी डेटा शीट और निर्माता की सिफारिशों में निर्देशों का पालन करना पर्याप्त है।

टिप्पणी सफलतापूर्वक भेजी गई थी।